中国工程机械保有量已经超过750万台,客户对服务和配件的及时性要求越来越高,因为设备停工一天都会造成巨大的经济损失。然而,很多代理商对后市场的理解仍停留在售后服务的水平,对配件库存管理的了解更加肤浅,一些代理商老板对配件的要求很简单:保证现货、保证客户满意度。在欧洲和北美成熟市场,服务和配件业务贡献了代理商营业额的40~50%,占比甚至超过了整机销售。相比之下,中国代理商服务和配件业务的贡献仍然只有大约10%,而在库存运营效率上的差距也很大。

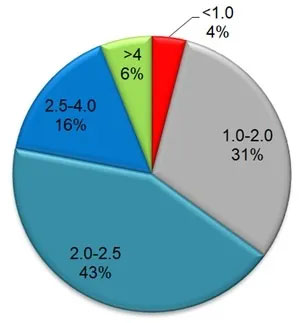

如果进一步分析中国代理商的配件库存效率,我们就会发现:没有几家代理商会通过科学的预测来做库存计划,几乎所有的库存计划都是依靠感觉、经验和客户的订单。其结果就是,代理商的配件库存周转率仅仅是2~2.5次/年,运营效率不高,而汽车行业的配件库存周转率是3~4次/年。

代理商配件库存周转率统计数据(数据源自柚可科技) 图

导致配件运营效率低的主要原因是仓库里存在着大量的无效库存(即呆滞库存和过剩库存),一些代理商的无效库存比率甚至超过了70%,它们既占用了企业的资金,又不能为企业创造利润,还会产生报废风险,当然也拖累了配件业务的运营效率。

进销存是配件业务数字化转型的第一步

显然,采用科学的预测和管理手段来经营配件业务十分必要,而第一步就是代理商的数字化转型,如果没有配件销售和库存的数据,代理商就无法利用数学模型进行数据分析,找出最有效的预测方法,为代理商和客户创造价值。

现在,很多工程机械代理商已经实施了ERP(企业资源计划)、CRM(客户关系管理)或配件进销存系统,迈出了数字化转型的第一步。当我与一些代理商老板谈到库存管理时,他们都会自豪地告诉我,公司已经实施了最先进的管理系统,管理着公司2,000万的配件库存!似乎实施了系统之后,库存管理完全没有问题。可是,为什么代理商呆滞库存的比例还如此高呢?2,000万的配件库存应该让老板感到自豪、还是更应该感到担忧呢?

最初人们把仓库看作一个存放零件的大箱子,每天有零件拿出箱子,即零件出库以满足销售或服务的需要;定期又有零件被放入箱子,即零件入库,以补充库存的不足,以避免零件缺货。进销存系统解决的是配件业务中进货、出货、销售和付款全程跟踪管理,保证了库存管理中的“三清”,即货清、票清和款清,为企业提供从订单到采购、入库、交货和回款的准确数据,代理商可以随时查询零件所存放的位置、库存量多少和价格等。但是,代理商如果以为这就是配件库存管理,可以通过进销存系统来掌控零件库存,那就大错而特错了。

进销存无法解决库存计划问题

库存管理并不是卖出零件后按时收到货款那么简单,进销存系统最大的缺陷,是无法回答配件库存管理中的三个核心问题:“应该存什么零件?应该存多少数量?不应该存什么零件?”所以代理商才会面临之前所描述的窘境:虽然使用了系统工具,却无法做出正确的采购计划,造成库存中出现大量的无效库存,产生呆滞风险和浪费。

零件库存缩短了交货期,能够帮助客户解决服务中的问题,提升客户满意度。如果没有库存,代理商就无法留住客户。为此,很多代理商都通过增加库存量来提升零件的现货满足率。比如:当一位客户需要1台不常用的液压泵时,库存计划人员通常会采购2台回来,1台卖给客户,第2台存放在仓库里,以便下次有需求时可以提供现货。

这种做法看似合理,实际上却十分盲目,产生了大量无效库存。正是由于在激烈的后市场竞争中担心丢失订单,甚至丢失客户,代理商盲目地库存了很多不必要的零件,他们现在都面临这样的烦恼:配件赚来的利润又变成了库存,配件库存不断增加,可库存周转率和现货满足率却都在下降,客户需要的零件常常缺货,库里存放的零件却无人问津,因为进销存系统无法解决需求预测和库存计划问题。

残酷的现实是:代理商经营时间越久,仓库里积压的呆滞库存和过剩库存越多,这些库存占用代理商的资金和货架,却从来没有实现过销售。花钱买进来的零件不仅没有给代理商带来利润,反而变成了代理商的负担。

代理商必须清醒地认识到:

存储正确的零件 = 利润回报 + 资金周转 + 客户满意

存储错误的零件 = 呆滞损失 + 资金占用 + 客户不满

很多代理商都忽视了库存管理的专业性,一些代理商的库存计划只是兼职岗位,很多老板还以为进销存系统能够解决所有的库存问题,依靠经验库存主管就能够确定存什么、存多少,而随着经验的积累,他们采购的零件会越来越准确。事实证明,这是完全错误的想法,如果代理商不及时做出改变,采取有效的方法预测市场需求,呆滞库存的问题将会越积越严重。

勤奋的懒惰,就是低水平的重复!

三箱模型帮助代理商避免无效库存

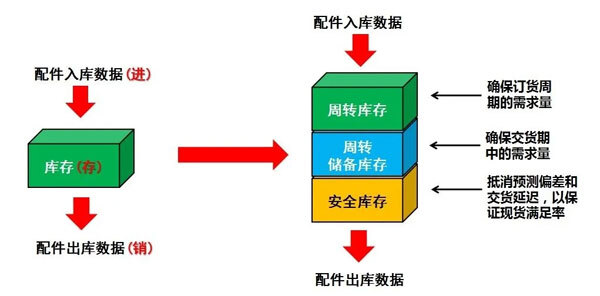

库存管理本身就是一个建模和数据挖掘的过程。代理商定期从厂家采购零件库存订单,放进配件仓库以满足客户的需求,这是一个典型的定期订货模型。

假设代理商从厂家订购零件的周期为T,配件仓库里至少要存放一定的库存量,保证到下一次订货之前不会出现缺货,这就是第一只存放零件的箱子,称为周转库存(Working Stock)。可是,零件从订货到入库中间还有一个交货期LT(Lead Time),我们还必须增加第二只存放零件的箱子,里面是交货期中零件的需求量,避免新订的零件到货之前出现缺货,这称为周转储备库存(Working Reserve)。

周转库存加周转储备库存的模型看起来十分完美,但这一切的基础是预测的准确性。不幸的是,真实的世界并不完美,对零件需求存在着很大的不确定性,所以需求预测也必然存在偏差。因此,仅有周转库存和周转储备库存还不够,一旦需求变化,或者交货期延长,仍可能发生缺货的情况。为了补偿需求预测偏差和交货期延迟所造成的缺货风险,同时满足一定的现货满足率,我们又增加了第三只存放零件的箱子,称为安全库存(Safety Stock),用来保证在一定预测偏差条件下,仍然能够满足客户的需求,这就是三箱库存管理模型(下图所示)。

从进销存系统到三箱库存管理模型

举例来说,厂家允许代理商每2周订一次库存订单,交货期也是2周,则代理商至少需要存储4周的零件需求量,以保证零件周转的需要。假如某种零件月平均需求量为16个,是标准差为8.5的正态分布,在95%的现货满足率条件下,安全库存为14个,这样三箱库存模型就是:周转库存8个,周转储备库存8个,安全库存14个,加在一起就是30个,即该零件合理的库存上限是30个,能保证95%的现货满足率。

该零件超过30个的库存都被称为无效库存(过剩库存或呆滞库存),它们对零件的利润、现货满足率和库存周转率都没有任何贡献,无效库存产生的根源是预测失败或管理缺失,必须尽量避免。

从三箱库存管理模型我们可以看出:只有周转库存和周转储备库存才能对现货满足率和库存周转率做出贡献,安全库存是以牺牲部分库存投资回报率为代价,保证在需求波动情况下的现货满足率和客户满意度,而无效库存则对代理商和客户没有任何贡献。

库存中有过剩就会有缺货,过剩和缺货就像一对“孪生兄弟”,如果代理商把有限的资金浪费在无效库存上,势必会造成有效库存的资金短缺。所有的短缺,最终都以过剩收尾;而所有的过剩,都是从短缺开始。很多代理商以为“增加库存量就能提升现货满足率和客户满意度”,其结果只能是事倍功半,因为随着库存金额的增加,库存的边际效益却在快速递减,造成很多呆滞库存和浪费。

采用三箱库存管理模型能够精准地计算该存什么零件,存多少数量,不该存什么零件,在保证适当的现货满足率条件下,精准地确定每个箱子里的零件数量,优化资金的利用率,最大限度地避免无效库存,提高配件业务的投资回报率和客户满意度,正是库存管理工作的意义所在。

柚可信息科技开发的智库管家® SIR系统,采用三箱库存管理模型挖掘历史需求数据,精准地计算每一种零件的边际效益和边际成本,以此做出最佳零件需求的预测,帮助代理商解决存什么、存多少、不存什么的问题,平衡现货满足率和库存周转率,平衡库存风险和零件收益,杜绝盲目采购,杜绝早采和超采,柚可科技让每一个库存的零件都有的放矢!

咨询热线:

咨询热线: